3D / Screen / Printing

Deutsche Version weiter unten.

Disclaimer: This is not a tutorial, but rather a report based on my own experience. I heated plastic that is not intended for this purpose and whose exact composition I do not know, which may lead to the release of unknown substances. Try this at your own risk.

One of my many interests has become screen printing. Recently, I considered what I always end up considering sooner or later with all topics: can it be combined with 3D printing? After thinking about it for a while, I did what everyone does these days: I searched for it on the internet. Rather than reinventing the wheel, I prefer to draw on existing knowledge—and adapt it to my needs and possibilities if necessary. That’s how I came across this blog post, which looked promising. https://hephium.com/insights/screen-printing-with-a-3d-printer

Motivated, I wanted to try it out. I won’t write out the entire instructions for this, as it’s already been described well in this blog. However, I will go into what I did differently and what worked better for me.

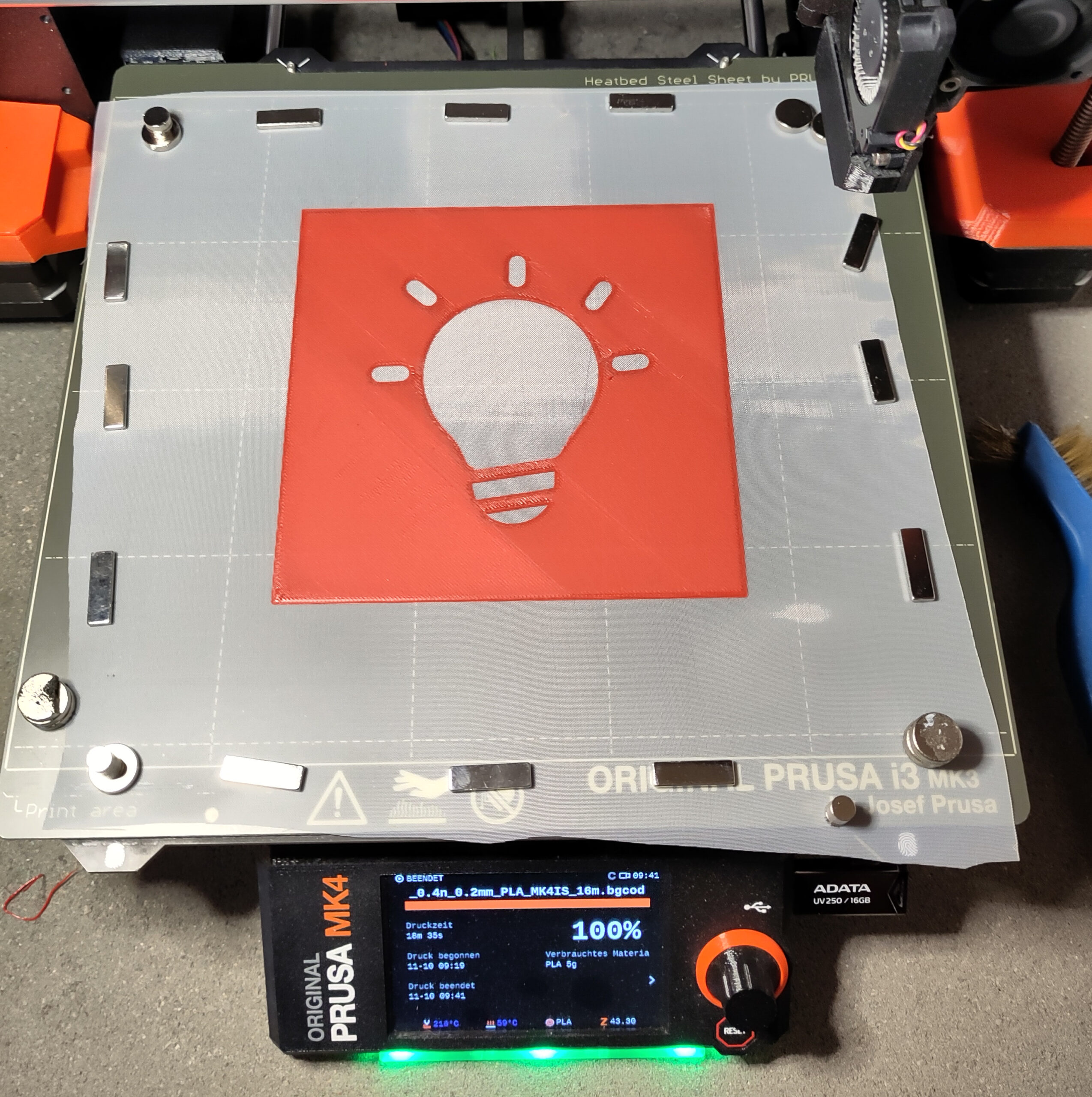

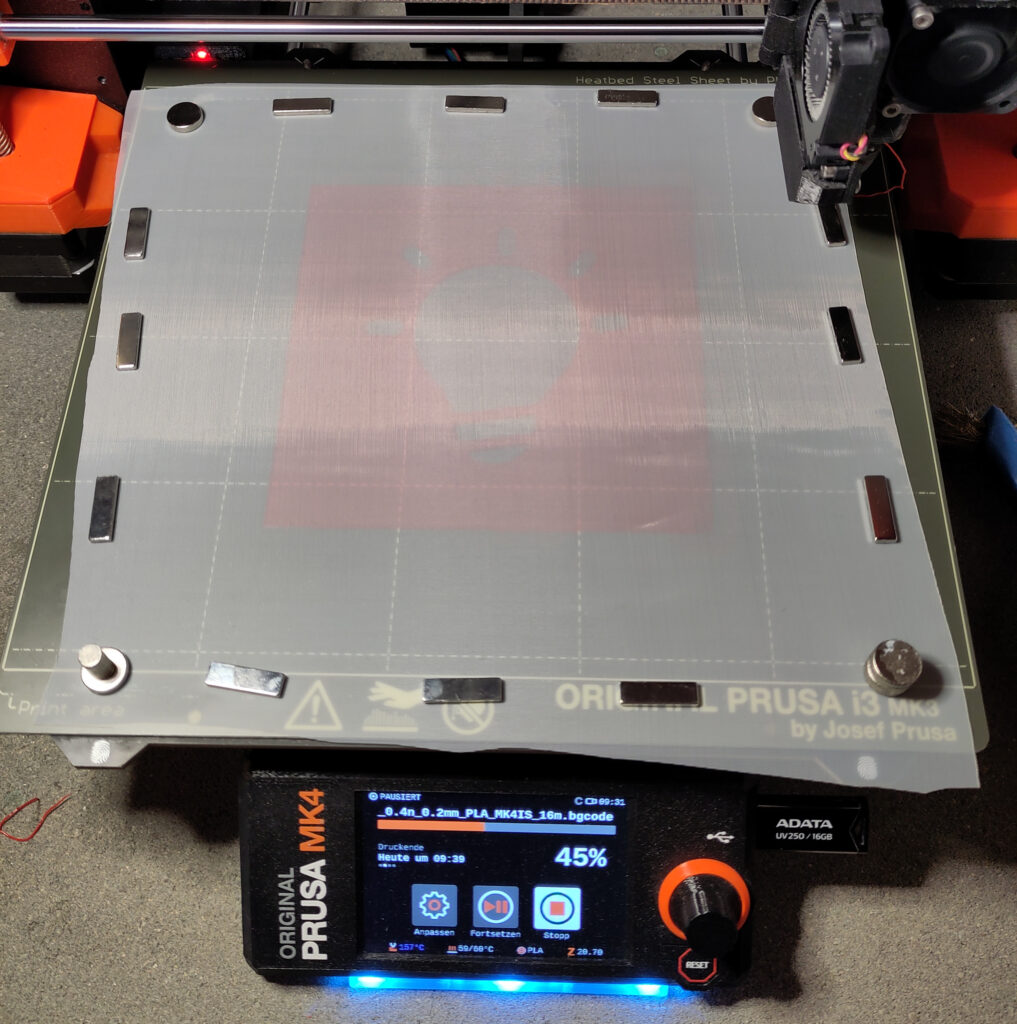

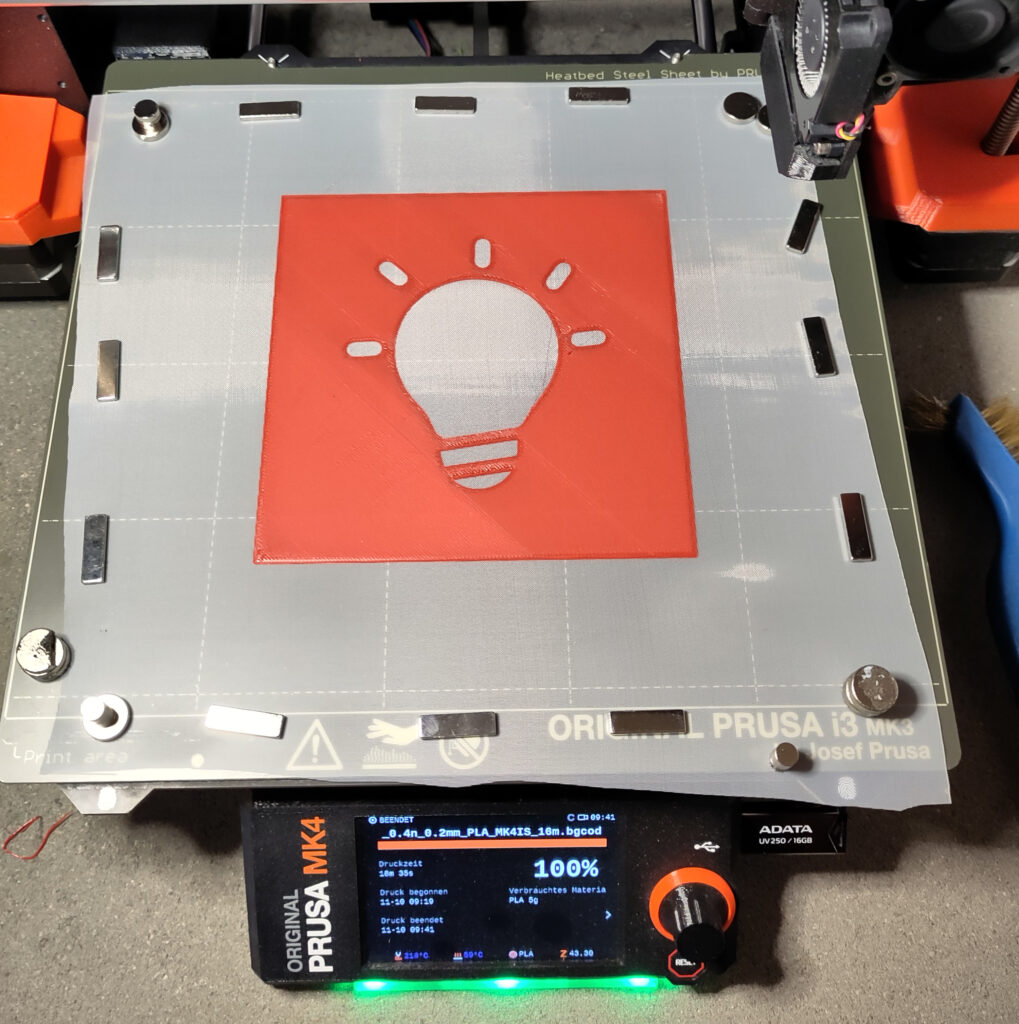

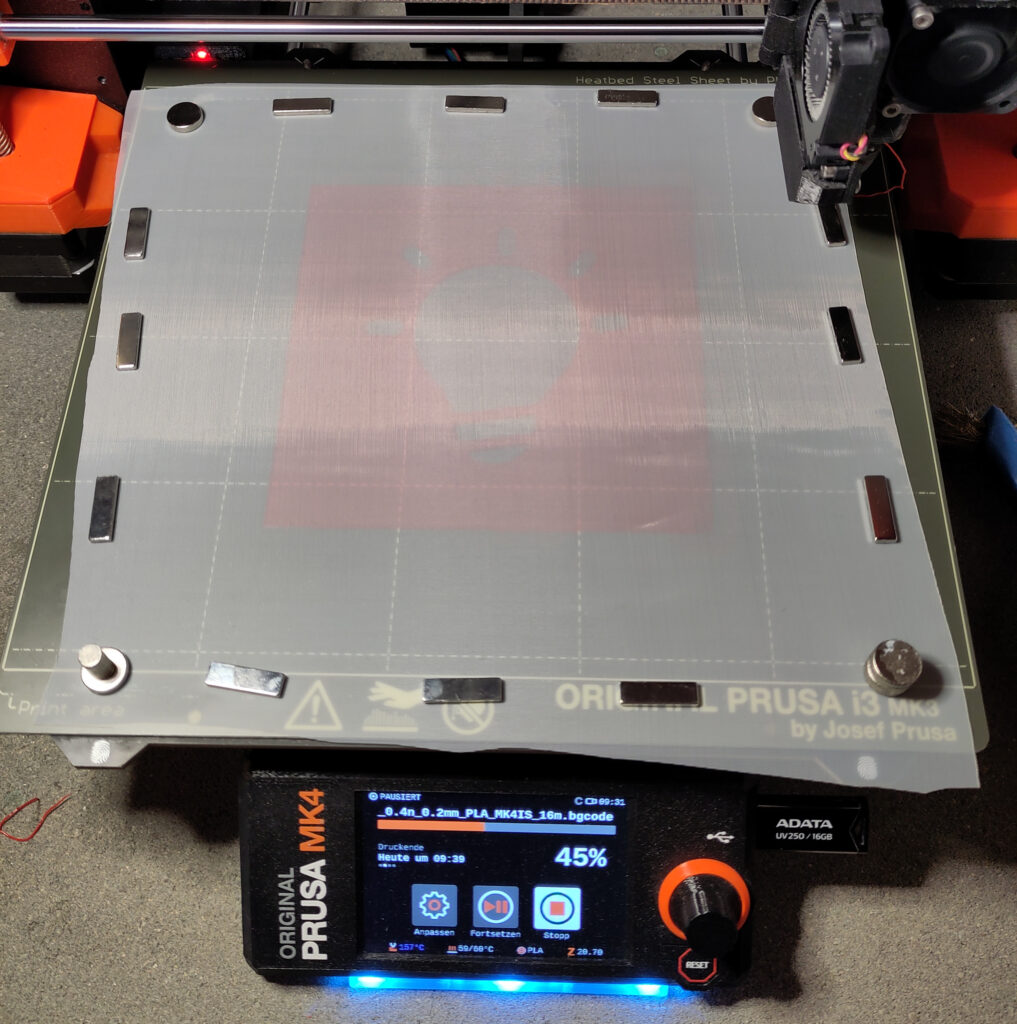

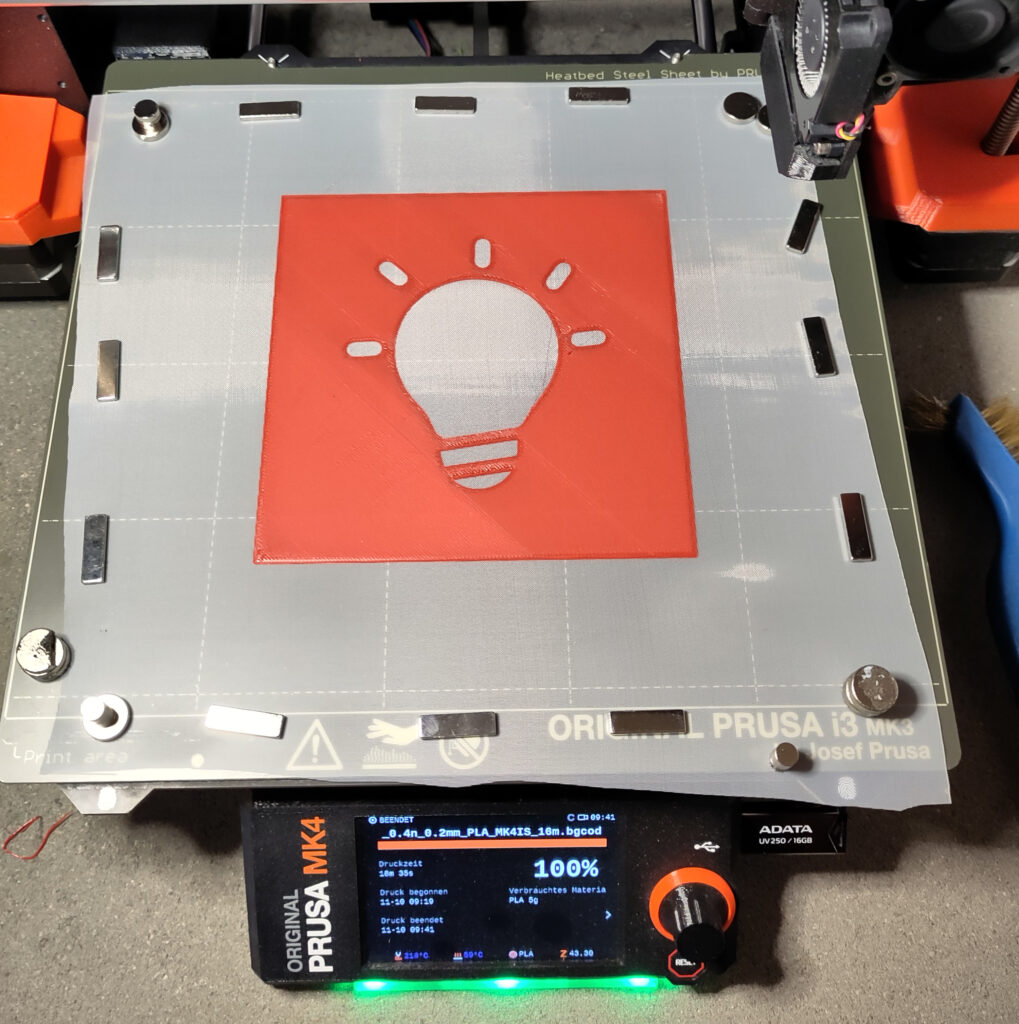

I had already experimented with printing on fly screens for another project. I learned that the print adheres much better if the screen/mesh is printed between two layers instead of just printing on one side. So I first placed the template for the actual print motif on the print bed with a first layer of 0.1 mm and then set a pause in the slicer. During the pause, I placed the screen fabric on top and secured it with magnets. I then continued printing and applied a second layer of 0.2 mm.

I experimented a little with the number of layers and thickness. For screen printing, you usually want the screen or stencil layer to be as thin as possible, but multiple layers in 3D printing would cover imperfections in areas that are difficult to print, so this is a contradiction. The best compromise for me is now: 0.1 mm base layer, then the screen and a second 0.2 mm layer on top – done.

The advantages of this structure:

- Very good adhesion of the first layer (just as good as normal printing on the bed)

- Good connection between the screen and the print – I didn’t need to use the iron to melt it after the printing

- The second layer covers imperfections in the first one

- No problems during bed leveling with magnets or other fasteners on the print bed

Other things that were important to me:

- Lots of strong magnets – heat-resistant neodymium magnets if you want to heat the bed

- PLA worked well for me; I haven’t used any other material yet.

- I used a 32T screen (with 32/80 threads per cm/inch). In my opinion, a coarser mesh should bond better with the print than a finer one.

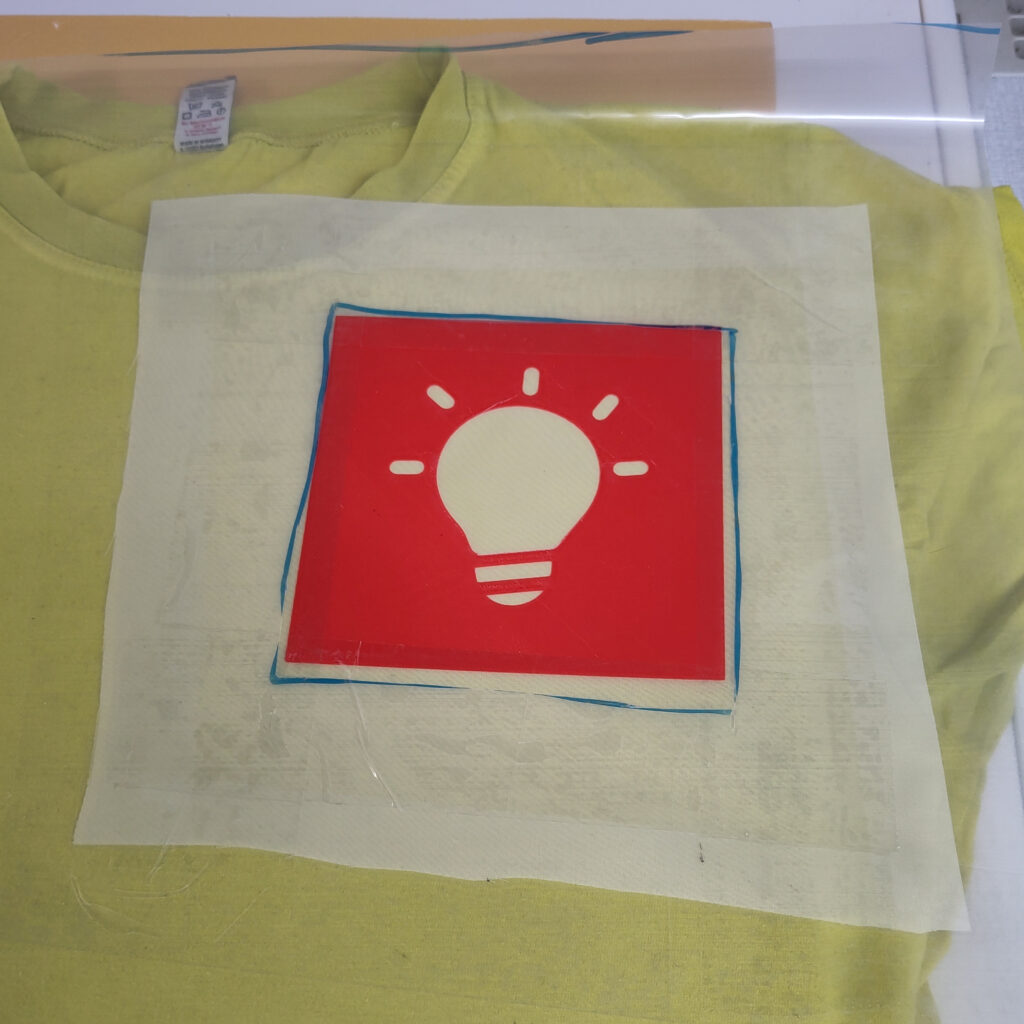

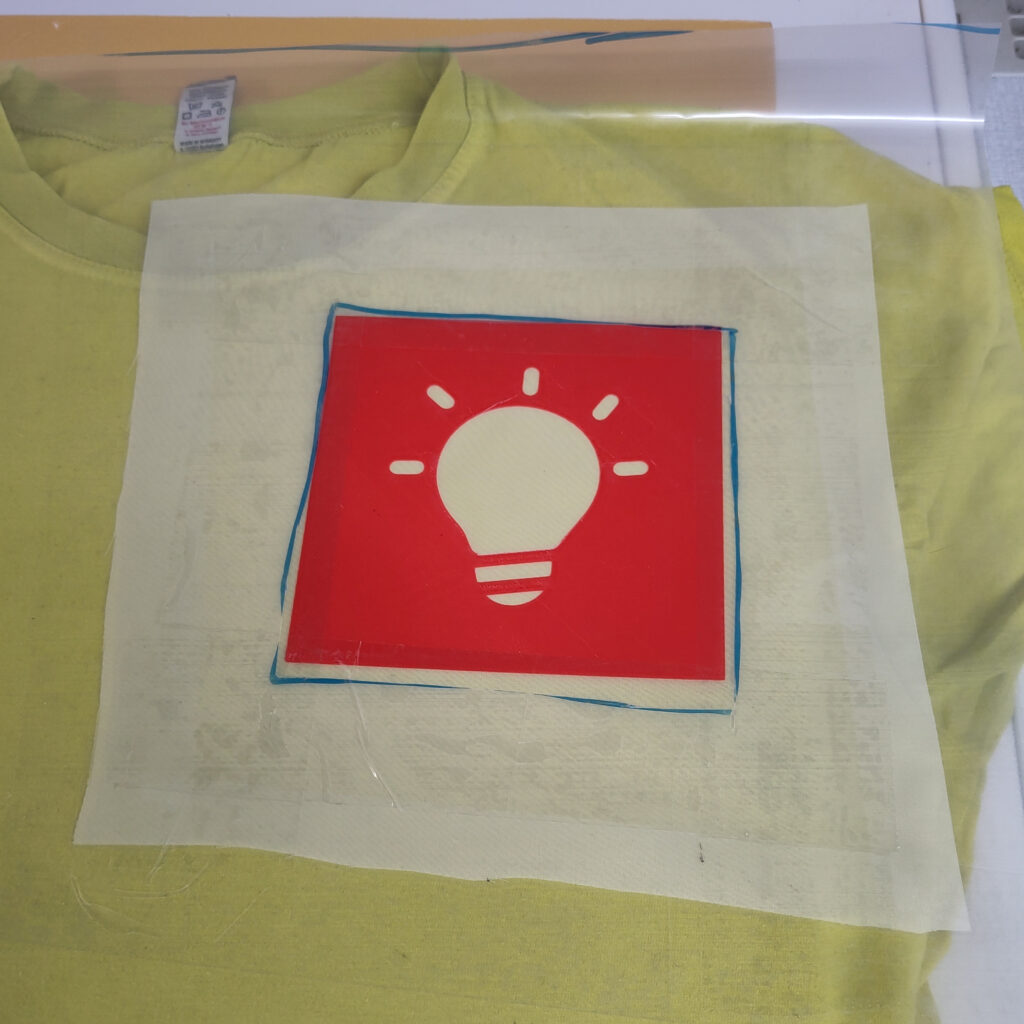

- I didn’t build a frame and printed the stencil relatively small. To be able to work with it easily, I glued it onto thick PE film after printing and cut out the center for the printed part of the screen. This makes it very space-saving to store.

Advantages and disadvantages compared to conventional screen printing

Advantages:

- Fast implementation from idea to finished print

- No screen chemicals required (photo emulsion & stripper)

- No darkroom or exposure lamp required, which for many is certainly the most complicated aspect of screen printing.

- No drying or exposure time

Disadvantages:

- The level of detail is quite limited. Fine lines, small fonts, and complicated small shapes are difficult and are better suited for conventional screen printing.

- The screen can only be used with one design and cannot be recoated. Even if there are mistakes in the design or during 3D printing, the screen cannot simply be reused if the print has bonded well with the screen, which is what we actually want.

3D / Sieb / Druck

Disclaimer: Das ist keine Anleitung, sondern ein Erfahrungsbericht. Ich habe hier Kunststoff erhitzt, der nicht dafür gedacht ist und von dem ich nicht die genaue Zusammensetzung kenne, was zur Freisetzung von unbekannten Stoffen führen kann. Nachmachen nur auf eigene Gefahr.

Eines meiner vielen Interessen ist seit einiger Zeit Siebdruck geworden. Kürzlich habe ich dazu überlegt, worauf ich bei allen Themen früher oder später komme, ob sich das nicht mit 3D-Druck kombinieren lässt. Nachdem ich ein bisschen darauf rum gedacht habe, hab ich gemacht was man heute immer macht, ich hab im Internet danach gesucht. Bevor ich das Rad neu erfinden muss, greife ich doch lieber auf bereits existierendes Wissen zurück – und passe es gegebenenfalls meinen Bedürfnissen und Möglichkeiten an. So bin ich auf diesen Blogbeitrag gestoßen, der vielversprechend aussah. https://hephium.com/insights/screen-printing-with-a-3d-printer

Motiviert habe ich mich daran gemacht, das auszuprobieren. Ich werde keine ganze Anleitung hierzu aufschreiben, da das in diesem Blog schon gut beschrieben wurde. Ich gehe aber darauf ein, was ich anders gemacht habe und für mich so besser funktioniert.

Für ein anderes Projekt hatte ich bereits früher mit dem drucken auf Fliegengitter experimentiert. Dabei hatte ich gelernt dass der druck darauf viel besser hält, wenn das Gitter / Netz zwischen zwei Layern eingedruckt wird, anstatt nur eine Seite zu bedrucken. Ich habe das Motiv bzw. die Schablone für das eigentliche Druckmotiv also zunächst mit einem ersten Layer von 0,1 mm auf das Druckbett gebracht und im Slicer anschließend eine Pause eingestellt. In der habe ich das Siebgewebe aufgelegt und mit Magneten befestigt. Anschließend habe ich den Druck fortgesetzt und einen zweiten Layer mit 0,2 mm aufgebracht.

Ich habe etwas experimentiert mit Layeranzahl und Dicke. Für Siebdruck möchte man in der Regel eine möglichst dünne Sieb bzw. Schablonenschicht, mehrere Layer im 3D Durck decken aber etwaige Fehlstellen an schwierig zu druckenden Stellen ab, das widerspricht sich also. Der für mich beste Kompromiss ist nun: 0,1 mm Basislayer, dann das Sieb und ein zweiter Layer 0,2 mm oben drauf – fertig.

Die Vorteile dieses Aufbaus:

- Sehr guter halt der ersten Schicht (So gut wie eben das normale drucken auf dem jeweiligen Bett sonst auch)

- Gute Verbindung zwischen dem Sieb und dem Druck – auf Bügeln zum einschmelzen konnte ich verzichten

- Der zweite Layer deckt eventuelle Fehlstellen im ersten ab

- Keine Probleme während des Bed-Levellings mit Magneten oder anderer Befestigung auf dem Druckbett

Weitere Dinge die für mich wichtig waren:

- Viele und starke Magnete – hitzebeständige Neodymmagnete, wenn man das Bett beheizen möchte

- PLA hat für mich gut funktioniert, anderes Material habe ich noch nicht benutzt.

- Ich habe ein 32T Sieb verwendet also mit 32 / 80 Fäden pro cm / Inch, nach meiner Überlegung sollte sich ein gröberes Netzt besser mit dem Druck verbinden als ein feineres.

- Ich habe keinen Rahmen gebaut und die Schablone relativ klein gedruckt. Um gut damit arbeiten zu können habe ich sie nach dem druck auf eine dicke PE-Folie geklebt, auf der ich die Mitte für den bedruckten teil des Siebs ausgeschnitten habe. So lässt es sich sehr platzsparend aufbewahren.

Vor- und Nachteile im Verglich zu konventionellem Siebdruck

Vorteile:

- Schnelle Umsetzung von der Idee bis zum fertigen Druck

- Es wird keine Siebchemie benötigt (Fotoemulsion & Entschichter)

- Es wird keine Dunkelkammer und Belichtungslampe benötigt, was für viele sicher das umständlichste an Siebdruck ist.

- Keine Trocknungs- und Belichtungszeit

Nachteile:

- Der Detailgrad ist ziemlich eingeschränkt. Feine Linien, kleine Schrift und komplizierte kleine Formen sind schwierig, und eher etwas für konventionellen Siebdruck.

- Das Sieb kann nur mit einem Motiv verwendet werden, und nicht wieder neu beschichtet werden. Auch bei Fehlern im Motiv bzw. beim 3D-Druck kann das Sieb nicht einfach wiederverwendet werden, wenn sich der Druck gut mit dem Sieb verbunden hat, was wir ja eigentlich wollen.